在薄膜沉積加工領域,冷處理工藝作為提升材料性能的重要環節,通過將材料置于低溫環境中,改變其內部組織結構,從而增強硬度、耐磨性和尺寸穩定性。薄膜沉積水冷機作為該工藝的控溫設備之一,憑借準確的溫控能力和穩定的運行表現發揮著作用。

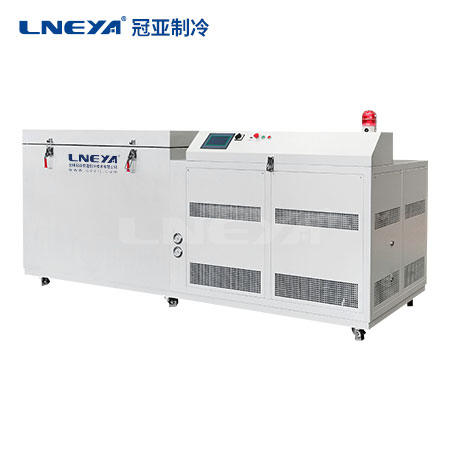

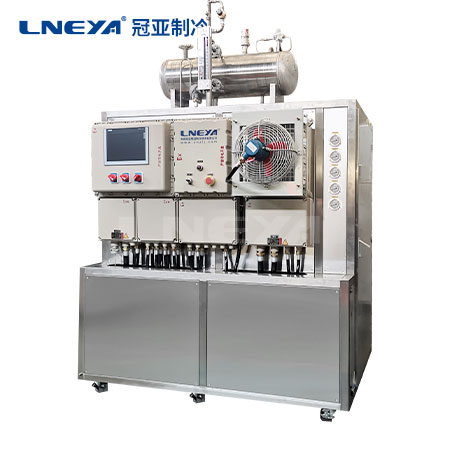

薄膜沉積水冷機的核心功能在于為材料提供穩定可控的低溫環境。其溫度控制范圍覆蓋零下低溫至常溫區間,能夠滿足不同材料對冷處理溫度的特定需求。在運行過程中,設備通過單機復疊制冷技術實現制冷,單個壓縮機即可達到較低的溫度水平,且采用單一介質進行連續控溫,無需中途更換導熱介質,簡化了操作流程的同時保證了溫度的一致性。

設備的制冷系統采用全密閉設計,搭配磁力驅動泵,避免了傳統設備可能出現的介質泄漏問題。同時,系統經過氦檢測和連續運行拷機測試,確保在長期低溫運行狀態下的安全性和可靠性。在溫度調節方面,設備運用PID、前饋PID等多種控制算法,結合電子膨脹閥的準確調節,為材料冷處理提供了苛刻的溫度保障。

從結構設計來看,薄膜沉積水冷機采用模塊化布局,主要由制冷循環系統、溫度控制系統、循環液路系統和安全監控系統組成。制冷循環系統通過壓縮機壓縮制冷劑氣體,經冷凝器冷卻液化后,再由膨脹閥減壓降溫,在蒸發器中實現與循環液的熱量交換。加熱功能則利用壓縮機排出的熱量實現,無需額外加熱器,優化了利用效率。

循環液路系統采用不銹鋼、銅等耐腐蝕材料,確保在長期接觸導熱介質的情況下保持穩定性能。設備配備彩色觸摸屏作為操作界面,可實時顯示溫度曲線、運行參數,并支持Excel數據導出,便于操作監控整個冷處理過程。通信方面,可實現遠程操控和數據傳輸,滿足智能化生產管理需求。

在半導體薄膜沉積工藝中,薄膜沉積水冷機的應用解決了薄膜與基底間應力不匹配的問題。通過薄膜沉積水冷機將基底溫度穩定控制在合適的低溫區間,可減緩原子擴散速率,使薄膜晶粒更均勻細密,減少薄膜開裂與脫落現象。在氧化物薄膜沉積過程中,設備通過準確控制基底溫度變化速率,避免了因熱應力集中導致的薄膜晶格問題,提升了薄膜的電學性能。

光學薄膜制備對溫度穩定性要求較高,薄膜沉積水冷機為沉積過程提供的恒定低溫環境,可降低薄膜內部雜質擴散系數,提高薄膜的光學均勻性。設備的快速溫變功能可模擬薄膜在不同工況下的溫度變化,測試薄膜的耐溫性能與光學參數穩定性,為光學器件制造提供可靠的實驗數據支持。此外,設備還可應用于柔性電子薄膜的低溫沉積,通過準確控制溫度梯度,減少薄膜在彎曲過程中的應力損傷,延長器件的使用周期。

設備在運行過程中具備完善的安全防護機制。系統配備相序斷相保護器、壓力保護裝置和過載繼電器等多重安全組件,可實時監測設備的運行狀態。當出現溫度異常、壓力超標等情況時,設備會自動觸發警告機制,并通過觸點輸出信號反饋至控制系統。在維護保養方面,設備采用模塊化設計,關鍵部件如換熱器、泵組等均可單獨拆卸更換,降低了維護難度。

薄膜沉積水冷機作為薄膜沉積處理工藝的關鍵控溫設備之一,通過準確的溫度控制、穩定的運行性能和完善的安全機制,為各行業提供了可靠的低溫處理解決方案。

無錫冠亞恒溫

無錫冠亞恒溫